À l’intérieur du frein à pression CNC 4000 mm | Comment ça fonctionne

Le frein à pression CNC 4000 mm est un système de pliage de tôle de précision. Il utilise un contrôle informatique pour guider la RAM, outillage, et écartement arrière. Elle forme des angles précis sur de longues pièces. Il prend en compte des pièces complexes et une production reproductible. Il intègre un contrôle hydraulique ou servo pour la stabilité. Il gère les séquences de flexion par étapes programmées. Cela réduit la variation et améliore le débit. Comment parvient-ils à obtenir une telle constance et rapidité? La réponse réside dans sa logique de contrôle, Capteurs, et stratégie de mouvement. Les sections suivantes examinent la machine et révèlent sa méthode.

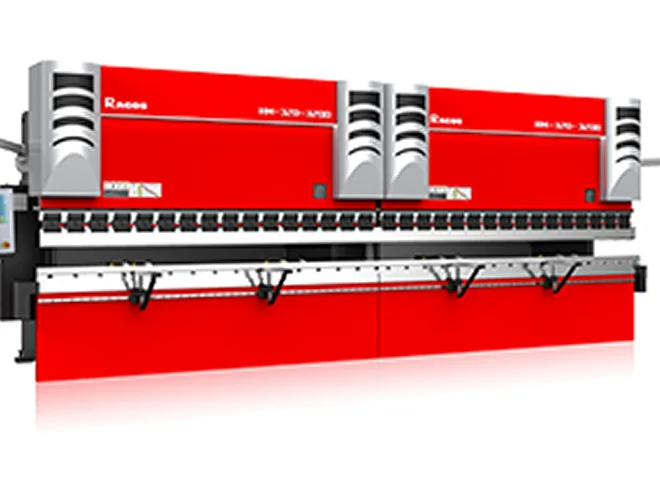

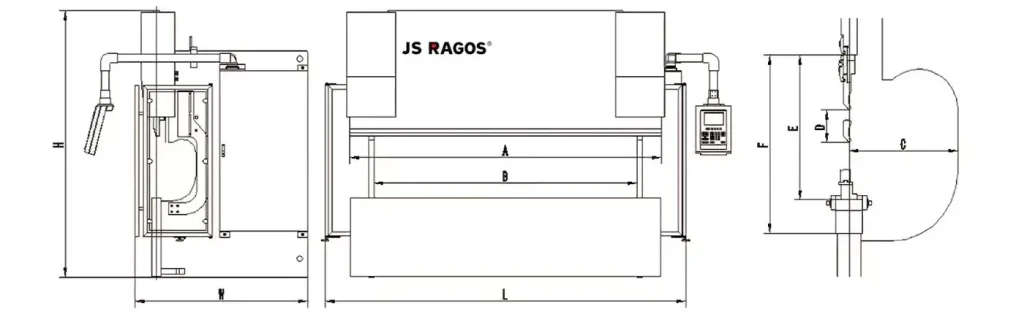

À l’intérieur du frein à pression CNC 4000 mm

- Punch, Le, et Mouvement contrôlé

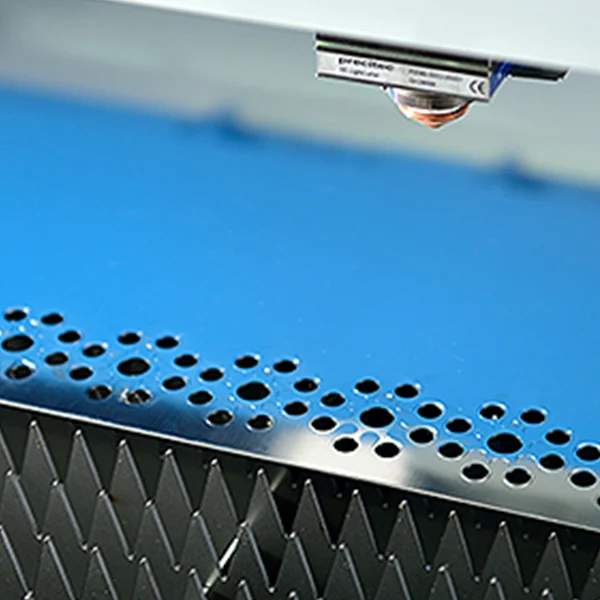

At its core, le 4000 mm Le frein à pression CNC plie le métal en enfonçant un poinçon dans une matrice. Le système CNC aligne le mouvement du bélier avec les positions de la jauge arrière pour verrouiller le datum. Un profil de force hydraulique ou servo contrôlé façonne la courbure, qui est défini par la pénétration du poinçon dans l’ouverture de la matrice. La géométrie de l’outil et les propriétés des matériaux influencent le résultat final. Cette approche supporte à la fois la maîtrise de l’air et le bottomdown, Ainsi, les équipes peuvent atteindre différents rayons et angles avec confiance.

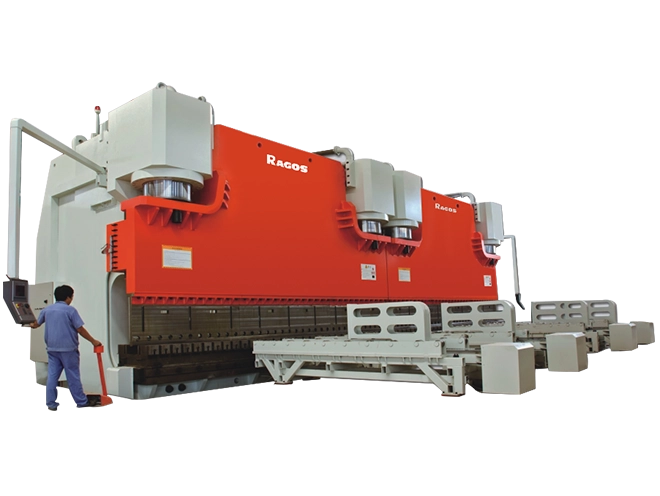

L’approche JS RAGOS ajoute de la stabilité sur de longues parties. Le frein à pression CNC 4000 mm utilise un cadre rigide et des guides de précision pour limiter la déflexion sur toute la longueur de travail. La répartition de la charge est équilibrée sur le plateau pour protéger l’uniformité des angles d’un bout à l’autre. Lors de la formation de larges panneaux ou d’enceintes hautes, Cette rigidité compte. Cela évite la dérive d’angle et réduit le besoin de retouches. Avec le bon rayon de poinçon et la bonne largeur de V de la puce, Les opérateurs peuvent répéter les résultats shift après shift.

- Écartements en arrière, Séquençage, et Springback

La précision va plus que le contrôle de l’angle. La cohérence de la longueur des brides est cruciale pour les assemblages. Les rétrojauges servo-actionnées positionnent la feuille contre les doigts qui agissent comme des butées. Plus l’arrêt est proche des outils, plus la bride est courte. Sur les parties complexes, le CNC repositionne le cartolier arrière après chaque courbe à la distance programmée suivante. Cela maintient l’empilement des dimensions dans la tolérance et réduit la manipulation manuelle.

Le retour à ressort est toujours présent. Cela dépend de l’épaisseur, grade, et rayon. Le frein à pression CNC 4000 mm compense en appliquant des angles de surflexion ou en position de maintien au bas de la course. La profondeur de pénétration est ajustée pour que l’angle libéré corresponde au dessin. JS RAGOS prend en charge à la fois la programmation sur machine et la CAO/FAO hors ligne. Des séquences complètes de courbure peuvent être simulées pour vérifier le dégagement et confirmer les rayons prévus avant le premier cycle.

Capacité, Outillage, et la conception pour la précision

- Planification des forces et références clés

La capacité définit ce qui peut être formé. La force maximale et la longueur de travail déterminent l’épaisseur, Longueur de courbe, angle, et les combinaisons de rayon sont réalisables. Avec le frein à pression CNC 4000 mm, Les équipes de production peuvent gérer de grandes parties jusqu’à 4,000 Longueur de courbure en mm et jusqu’à 250 Des tonnes de force disponible. La demande de force augmente avec l’épaisseur, Longueur de courbe, et angle externe. Il tombe à mesure que l’ouverture du dé et le rayon de courbure augmentent. Planifier autour de ces règles minimise les démarches et les déviations d’essai.

Les exemples suivants aident à évaluer la faisabilité d’une courbure de 90° dans l’acier doux:

• 1,5 mm d’épaisseur à 3,000 Longueur de courbure mm avec 2 Le rayon intérieur en mm nécessite généralement environ 45 tonnes.

• 5,0 mm d’épaisseur à 3,000 Longueur de courbure mm avec 4 Le rayon intérieur en mm nécessite généralement environ 150 tonnes.

Ces benchmarks soutiennent les décisions précoces de sélection des coins, Rayon de poing, et une partie de l’imbriquage. En alignant le matériau, geometry, et capacité de force à l’avance, Les équipes réduisent les interruptions de ligne et protègent le temps de Takt. Choix d’outillages et stratégie de dégagement

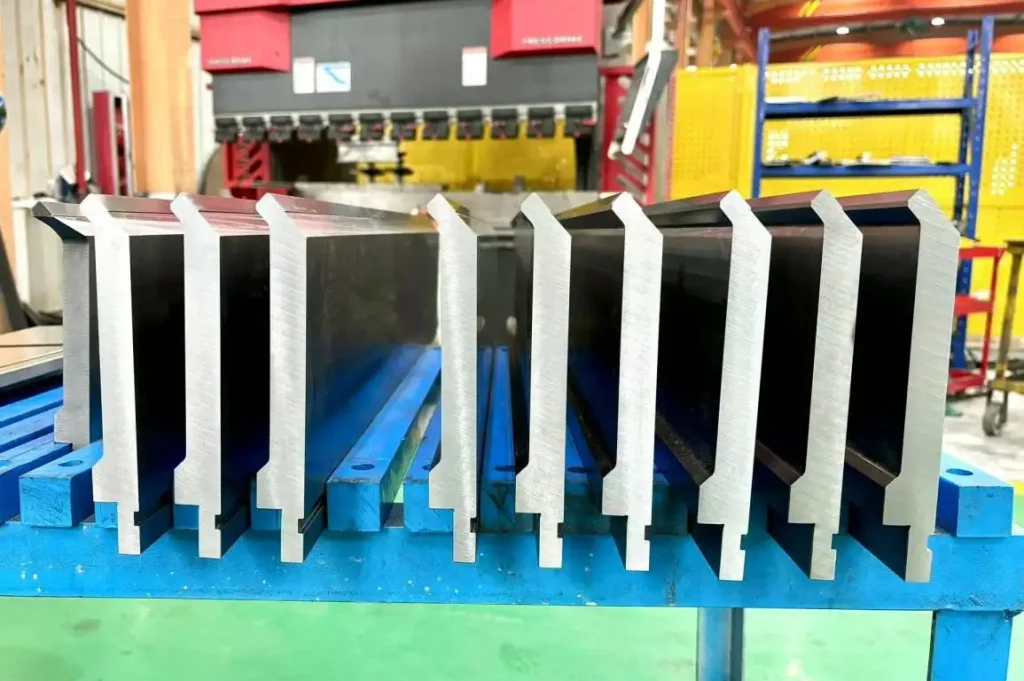

L’outillage fixe le rayon atteignable et la qualité de surface. Les matériaux plus épais nécessitent souvent un rayon de pointe de poinçon plus large et une largeur en V plus large. Pour les angles vifs ou les petits rayons, Un surpliage des outils avec des angles inclus plus aigus peut contrer la récupération élastique. Les pièces multi-courbures introduisent une autre contrainte. Sans autorisation, une bride existante peut frapper le poinçon lors d’un courbe ultérieur. Les poinçons à cou de gâche résolvent cela en créant de l’espace pour la bride formée. Dans les cas extrêmes, Des colliers allongés ou suspendus élèvent le corps de l’outil pour augmenter l’espace des portails., à condition que la course s’adapte à la hauteur totale.

Le choix et la configuration des outils ne doivent pas ralentir la production. Le grade de matériaux des liaisons de contrôle JS RAGOS, épaisseur, et l’angle de cible à une bibliothèque de poinçons et de matrices. Les combinaisons recommandées sont présentées à l’IHM. Cela raccourcit les changements de vitesse et réduit le risque de mauvais choix d’outils dans des environnements à fort mélange. Les identifiants des outils sont confirmés par des listes de contrôle à l’écran et une lecture optionnelle de codes-barres pour s’assurer que la machine et la configuration correspondent au programme.

Les décisions de conception influencent également le succès du bending. Le développement à blanc doit tenir compte du rayon formé sur le frein à pression. Des rayons plus grands coupent la surface plane développée. Lorsque le rayon appelé est en conflit avec le jeu de dés, Les assemblages peuvent se désaligner. Chez JS RAGOS, nous faisons un alignement de rayon/outillage à chargement frontal pour que les motifs plats restent fidèles et que la remise soit minimisée.

Des points de douleur de la boutique aux avantages du JS RAGOS

Là où la flexion échoue souvent

Les fabricants font face à des obstacles récurrents qui font perdre du temps et du matériel. Les problèmes les plus courants incluent:

• Dérive d’angle le long des longs panneaux due à la déflexion et à la répartition inégale des charges. • Collisions entre outils et brides déjà formées sur des pièces à plusieurs flexions.

• Temps de changement excessif lors du changement de matériaux et de géométries.

• Sous-estimation du rebond qui entraîne des remaniements et des angles irréguliers.

• Goulots d’étranglement de programmation sur le high-mix, commandes à faible volume.

Chacun de ces problèmes réduit le débit et augmente les coûts. Ils créent également des risques de qualité qui peuvent atteindre le client si ce n’est pas controlled.JS RAGOS répond à ces défis grâce à une conception mécanique équilibrée et un contrôle intelligent. Le frein à pression CNC 4000 mm maintient une rigidité sur toute la longueur de travail pour des angles constants. Le contrôle en temps réel de la profondeur de pénétration et des profils de mouvement maintient la stabilité. Les bibliothèques d’outils et la configuration guidée raccourcissent les changements de service. Les outils de dégagement et les options à col de gle empêchent les interférences. La programmation hors ligne avec simulation visualise toute la séquence avant que la première partie ne soit courbée.

Flux de travail éprouvé et appel à l’action

Un processus discipliné convertit la capacité de la machine en une sortie stable. Les opérateurs commencent par la configuration en sélectionnant la bonne poinçonnette et la puce et en chargeant le programme. La machine vérifie les positions de la jauge arrière et affiche une carte de courbure. L’opérateur charge le matériau et l’écarlate sur le fond de jauge. Le bélier avance- hydraulique ou servo- pour produire l’angle par pénétration précise. Surflexion ou maintien au bas déplace le retour à ressort. La pièce est retirée pour la vérification qualité ou un traitement ultérieur. Quand c’est nécessaire, le CNC s’indexe à la courbe suivante et déplace automatiquement le cartolier arrière. Cela réduit les entrées manuelles et améliore la sécurité.

Au-delà de la mécanique, Soutien et formation. JS RAGOS fournit des bibliothèques de bends standard, Directives de paramètres pour les matériaux courants, et modèles de bonnes pratiques. Ces ressources aident les nouveaux opérateurs à atteindre rapidement le succès initial et aident les équipes expérimentées à augmenter leur volume de production. Pour les plantes à l’échelle de la production, Nous proposons une automatisation optionnelle et une intégration avec des cellules de découpe laser ou de perforation en amont. Les données du frein à pression peuvent être liées au MES pour la traçabilité et l’analyse OEE.

Appel tl’Action: Si votre équipe cherche des angles plus serrés, Changements de vitesse plus rapides, et des résultats fiables sur les longues pièces, parlez avec JS RAGOS. Le frein à pression CNC 4000 mm aide à unifier la stratégie d’outillage, Planification des capacités, et séquençage de courbure. Demandez une consultation, Préparez une démo live, Ou demander un devis personnalisé. Notre équipe d’ingénierie examinera vos pièces, propose tooling and radii, et soutenir un fiable, Processus de flexion efficace.